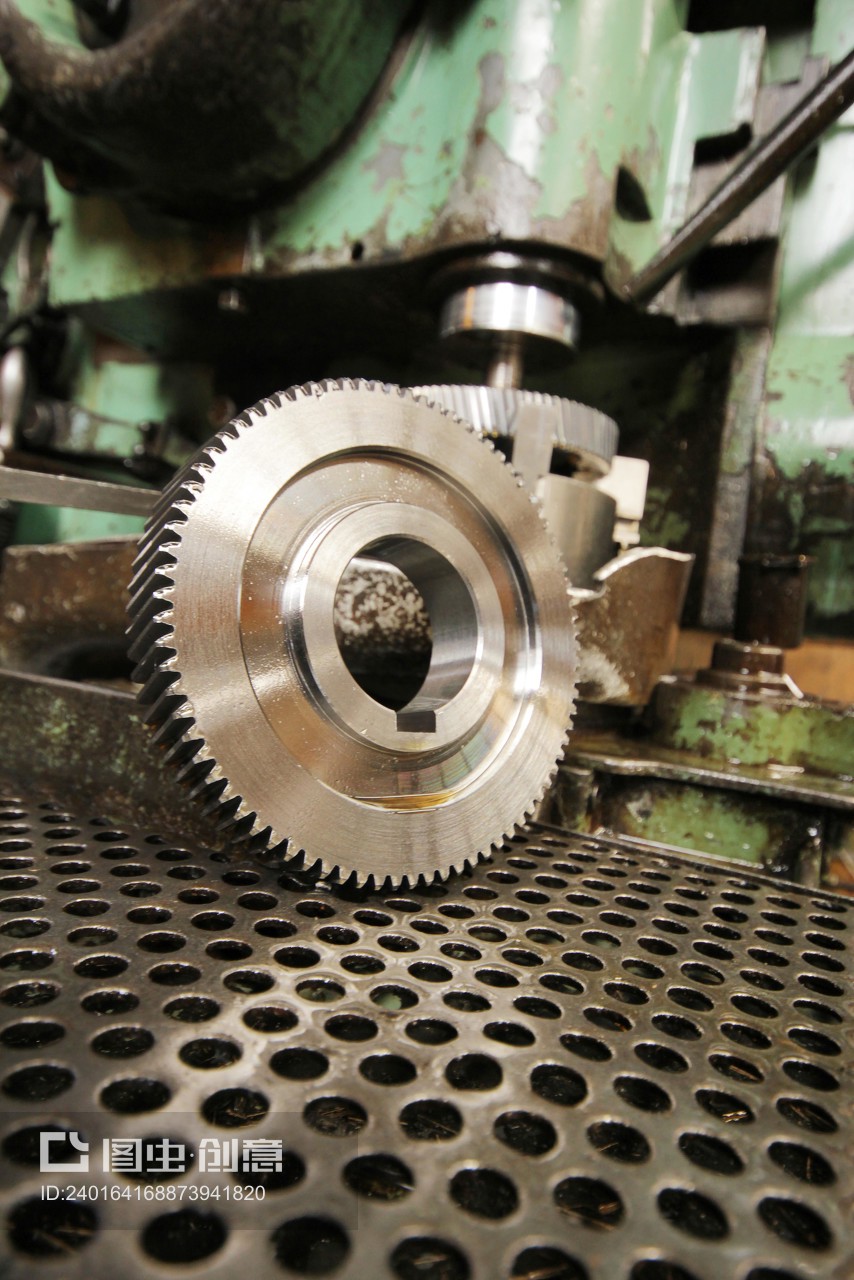

金屬齒輪作為機械傳動系統中的核心部件,其研發水平直接關系到機械設備性能、效率及可靠性。隨著工業4.0、智能制造及新材料技術的快速發展,金屬齒輪制品的研發正迎來前所未有的機遇與挑戰。本文將探討金屬齒輪制品研發的關鍵方向、技術創新及未來趨勢。

一、研發的核心驅動力:市場需求與技術升級

金屬齒輪廣泛應用于汽車制造、航空航天、風電能源、機器人及高端裝備等領域。市場對齒輪的承載能力、傳動精度、使用壽命及輕量化提出了更高要求。例如,新能源汽車需要更高效、安靜的減速齒輪;風電齒輪箱需在極端環境下保持長期穩定運行。這些需求推動研發向高強度、高精度、低噪音及耐腐蝕等方向發展。

二、關鍵技術突破點

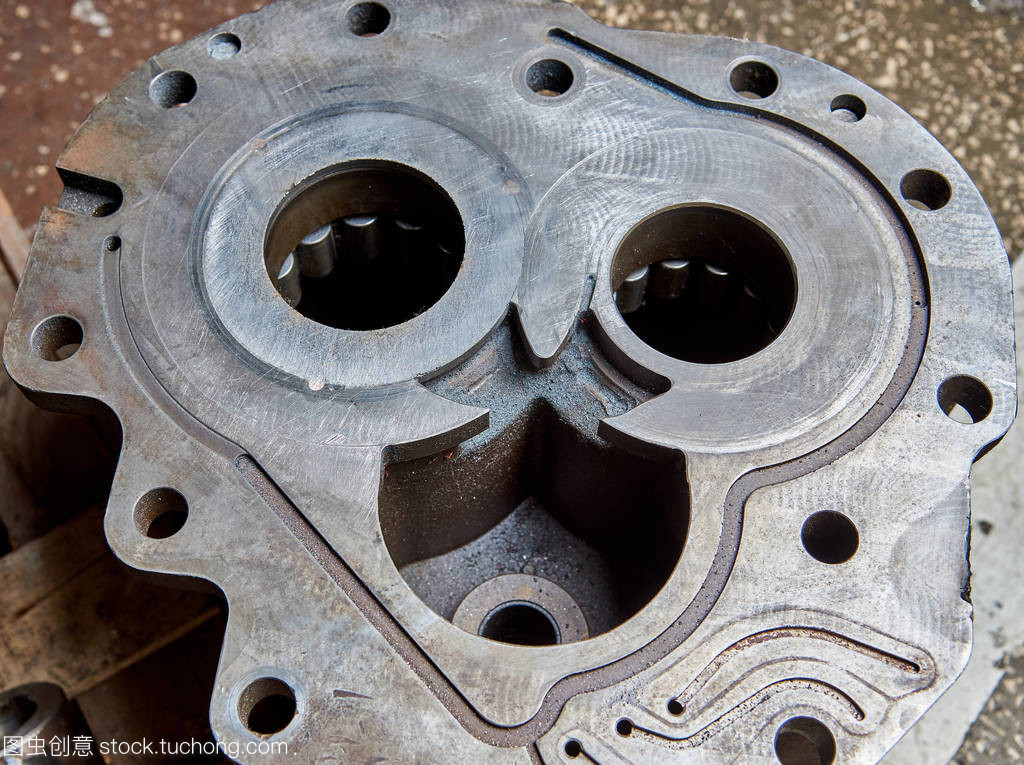

- 材料創新:傳統齒輪多采用合金鋼(如20CrMnTi),但新型材料如粉末冶金、高強度鋁合金、鈦合金及復合材料正逐步應用。通過材料表面處理技術(如滲碳、氮化、激光熔覆),可顯著提升齒輪的硬度、耐磨性和抗疲勞性能。

- 設計與仿真優化:借助CAD/CAE軟件(如SolidWorks、ANSYS),研發團隊可實現齒輪齒形、模數及結構的精準設計,并進行動力學仿真、應力分析及壽命預測。拓撲優化和輕量化設計有助于減少材料消耗,同時提升傳動效率。

- 先進制造工藝:精密鍛造、數控加工(CNC)、滾齒與磨齒技術確保了齒輪的高精度制造。增材制造(3D打印)為復雜結構齒輪(如內部冷卻通道齒輪)的快速原型制作和小批量生產提供了新途徑。

- 檢測與質量控制:采用三坐標測量、齒輪測量中心及無損檢測技術,嚴格控制齒形誤差、表面粗糙度和熱處理質量,確保產品符合國際標準(如ISO、AGMA)。

三、研發流程與協同創新

成功的齒輪研發需遵循系統化流程:市場調研→概念設計→材料選擇→工藝開發→樣機制作→測試驗證→量產優化。企業需加強與高校、科研院所的合作,整合材料科學、機械工程及信息技術等多學科資源。例如,通過建立數字化孿生模型,實現研發全周期的數據驅動決策。

四、未來趨勢與挑戰

- 智能化與數字化:集成傳感器和物聯網(IoT)的智能齒輪可實時監測運行狀態,實現預測性維護,減少停機時間。

- 綠色制造:研發環保涂層、可回收材料及低能耗工藝,以響應可持續發展要求。

- 定制化與柔性生產:小批量、多品種的定制齒輪需求增長,要求生產線具備快速響應能力。

- 跨界融合:齒輪研發與人工智能、大數據分析結合,優化設計算法,提升研發效率。

研發過程中仍面臨成本控制、技術人才短缺及國際競爭加劇等挑戰。企業需加大研發投入,培養跨領域團隊,并關注全球技術動態,以保持競爭優勢。

金屬齒輪制品的研發是精密制造與創新科技融合的縮影。通過持續推動材料、工藝及設計革新,并擁抱數字化與智能化浪潮,行業將為實現高效、可靠及可持續的機械傳動系統注入強大動力,助力高端裝備制造業的升級與發展。