在現代化工廠的宏大背景下,金屬制品研發是一個集精密、創新與工業化美學于一體的動態過程。這里不僅是金屬被塑形的地方,更是智慧與工藝碰撞,催生無限可能的舞臺。

步入研發車間,首先映入眼簾的并非傳統印象中火花四濺的喧囂,而是一種高度有序的精密氛圍。研發工程師們聚集在計算機輔助設計(CAD)工作站前,屏幕上復雜的三維模型正在被反復推敲和優化。每一個曲面、每一條接縫、每一處受力分析,都在虛擬空間中經歷著千錘百煉。材料實驗室里,光譜儀、電子顯微鏡等設備安靜地運行著,對新型合金的微觀結構、疲勞強度、耐腐蝕性進行著嚴苛的測試。研發的起點,源于對材料性能極限的深入探索與對應用場景的前瞻洞察。

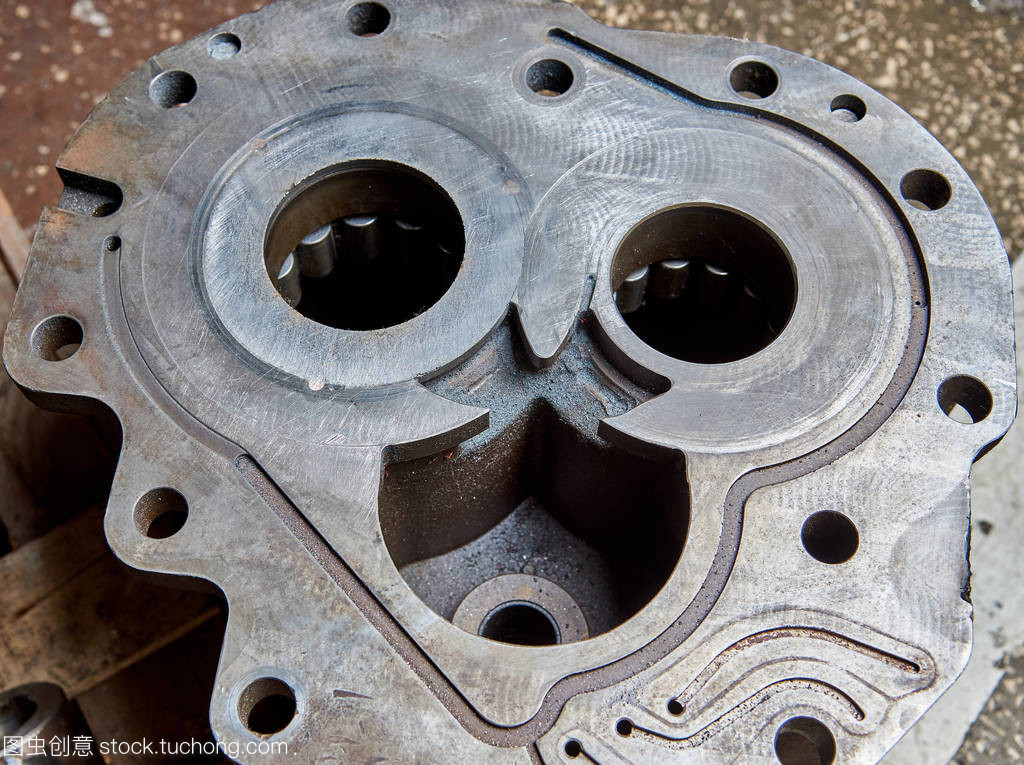

移步至快速原型制作區,景象便從數字世界躍入現實。3D金屬打印設備正依照數字指令,將金屬粉末一層層熔覆堆積,逐漸“生長”出結構精巧、傳統工藝難以加工的樣件。旁邊,數控加工中心(CNC)的機械臂精準移動,鋒利的刀具在金屬坯料上雕刻出光滑的曲面與復雜的孔槽。這些初代樣件,是設計理念的第一次實體化,它們將被用于功能測試、裝配驗證和用戶體驗評估。工程師們圍聚在樣件旁,用手觸摸質感,用儀器測量公差,用負載測試其極限,不斷發現并解決問題。這個階段,失敗與調整是常態,但每一次迭代都讓產品向完美更近一步。

當設計最終定型,研發的焦點便轉向如何實現高效、穩定且經濟的規模化生產。工藝工程師與產線專家緊密合作,設計專用的模具、夾具和自動化生產流程。在試生產線上,我們可以看到經過研發優化的沖壓、鑄造、焊接、表面處理(如陽極氧化、電鍍、噴涂)等工序逐一上演。金屬板在大型沖壓機下瞬間成型,發出低沉而有力的悶響;機械手精準地進行激光焊接,迸發出耀眼的藍色光芒;自動化的噴涂線為產品披上均勻而堅固的外衣。研發的成果在此接受大規模制造的檢驗,確保從第一件到第一萬件產品,品質始終如一。

在整個研發鏈條中,質量控制如同一條生命線貫穿始終。坐標測量機(CMM)對關鍵尺寸進行微米級的檢測;無損探傷設備查驗內部是否存在隱蔽缺陷;環境模擬測試倉則讓產品經歷高溫、低溫、鹽霧、振動等嚴酷考驗,以驗證其在實際使用中的可靠性。研發的目標,不僅是創造功能,更是鍛造值得信賴的品質。

工廠特寫下的金屬制品研發,是一幅融合了冷靜思考與火熱實踐的畫卷。它始于一個創意或一個需求,經過數字模擬、原型試制、工藝攻關與質量嚴控,最終將冰冷的金屬轉化為兼具美學、功能與耐用性的卓越產品。這個過程,不僅定義了產品的形態與性能,也持續推動著材料科學、制造工藝和智能技術的邊界,是工業進步與創新的核心引擎。